脱炭素経営におけるエア漏れ検査サービスとは?サービスの意義とその有用性について紹介!

最近、気候変動問題に関して、脱炭素経営という用語をよく聞きますが、どのように取り組めばよいのでしょうか。

2016年に温室効果ガス排出削減に関する国際的な枠組み「パリ協定」が発効していますが、科学的根拠に基づいて温室効果ガスを削減することが求められています。

欧州産業界では、欧州委員会の規制にもとづき先進的な取組みを実施しているため、欧州企業と取引のある国内企業なども、これらに呼応して相応の対策を求められているのが実情です。

また国内でも、脱炭素投資や政府主導による排出量削減などに関して、脱炭素経営が一躍脚光を浴びています。

脱炭素経営というと、大規模な対策が必要で、かなりの設備投資が求められるという考え方もありますが、実は工場における消費電力、特にエア漏れが原因となることも少なくありません。

エア漏れというと、脱炭素戦略などからみると、小さなテーマと思われる向きもあるかもしれませんが、工場電力消費からみても、かなり重要なテーマです。

また民間における脱炭素経営では、従来からコツコツと電力削減を積み重ねることも求められています。

目次

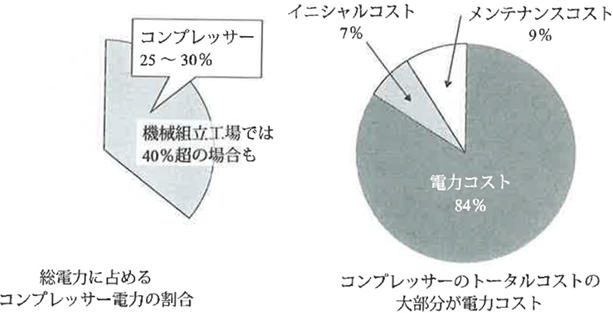

工場電力に占めるコンプレッサー電力消費の割合

工場電力消費として大きな要因となるのが、実はコンプレンサーの消費電力です。下図のように、産業分野の「消費電力の半分が工場部門」となり、さらに一般的な製造工場の電力消費の25〜30%がコンプレッサーとなっており、コンプレッサー部門がかなり大きな割合を占めています。

では、コンプレッサーの電力消費を低減するためには、どのような対策を取ればよいでしょうか。

コンプレッサーの省エネ方法としては、例えば下記が挙げられます。

- 高効率コンプレッサーの採用

- 圧縮空気供給配管の改善

- コンプレッサーの適正な台数制御

- コンプレッサー吐出圧力の低減

- エア漏れの点検・補修

ただし、これらの方法は最後の点検・補修を除いて、いずれも費用がかかる(高効率コンプレッサーなど)、現実的ではない(コンプレッサー圧力の低減では、末端機器が正常に作動しなくなる恐れなど)ことにより、なかなか解決が難しいのが実情です。

また、たとえ工場設備へ次年度に投資すると計画しても、設置までに時間がかかるという欠点もあります。

これに対して、エア漏れ点検・補修は、すぐ対策を取りやすいのが特徴です。

工場におけるエア漏れ検査の意義

工場エア使用量の約10〜30%は、漏れたままムダにしていると言われています。圧縮空気は目に見えないだけではなく、油や可燃性ガスとは違い、漏れていても危険性が少ないことも、エア漏れ放置に拍車をかけている原因です。

工場などの現場での、エア漏れ箇所の特定や修理には、非常に労力や時間がかかります。

特に塗装工場などの場合は、エア漏れ箇所を特定や修理するために、複雑な配管系をひと系列毎に切って確認や修理する、などの作業は難しくなるのが通常です。

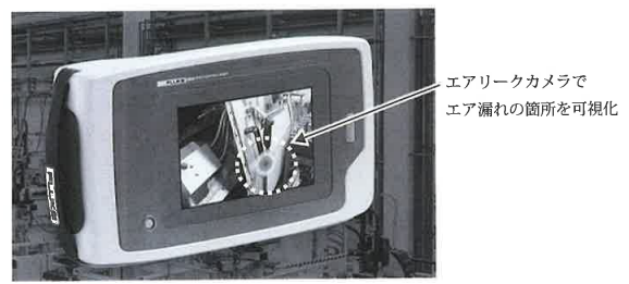

稼働を止めることなく、瞬時にエア漏れ箇所を特定しうる、超音波センサーを使用した耳に頼らない検査が課題解決の糸口となります。写真のように、エアリークカメラを用いれば「エア漏れ箇所を可視化」することが可能です。

協和機工株式会社の「エア漏れ検査サービス」

工場では、エアリークカメラ(超音波センサーカメラ)を使用し、現場にかざすことによって調査することが可能です。即時にエア漏れ箇所を特定しうる「エア漏れ検査サービス」について紹介します。

エア漏れ箇所の特徴的な超音波を検出するわけですが、検査で使用するカメラは検出する周波数帯が選択可能です。エア (気体)が漏れる際に生じる音の周波数は 35〜45kHzですが、工場稼動音の周波数は2〜20kHzに集まるといわれています。

この周波数帯の違いを利用し、エア漏れの周波数のみを拾い、まわりの騒音をカットするように設定することで、現場で瞬時に「エア漏れ箇所を可視化」することが可能です。

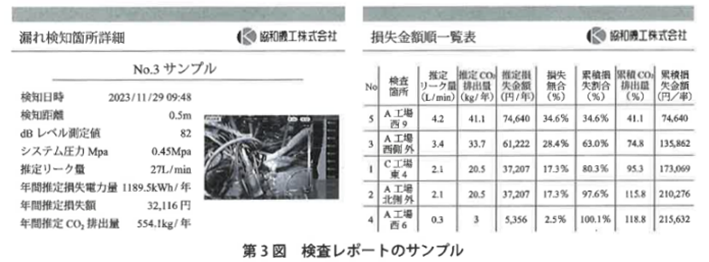

稼働中の工場エア漏れ検査による検査結果の一例を見てみましょう(下表)。

下記は、検査したA工場の「漏れ検知箇所詳細(No.3の箇所)」と、各測定箇所をまとめた「損失金額順一覧表」です。

A工場の測定箇所No.1〜No.5の5箇所における、毎分推定エア漏れリーク量、年間の推定CO2排出量が算出され、さらに各箇所の年間推定損失金額も表示されます。

この結果、測定5箇所の年間推定損失額は21万5,632円で、けっして少なくない金額です。複数の工場棟を設置している企業の場合は、全体ではかなり大きな費用となり得ます。

エア漏れ検査サービスの事例

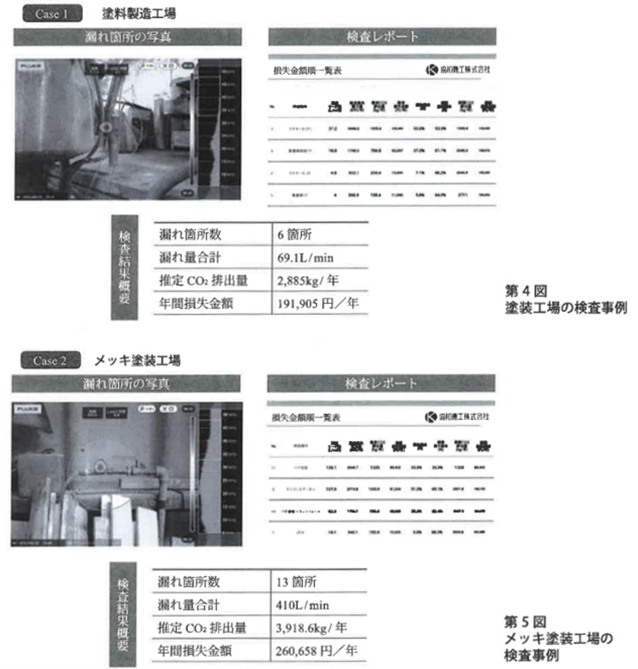

さらに協和機工の「エア漏れ検査サービス」の事例について、2件のケースを紹介します(ケース1,2)。

CASE1 :塗料製造工場にて、 30分程度の検査を行っただけで6箇所のエア漏れを検出しました。年間推定損失金額 は約19万円となり、先ほどのA工場と同程度の金額です。30分だけの検査ですので、さらに大きな金額となる可能性があります。

また大規模工場では、稼働中の製造棟が多数ある場合もあるため、さらに検討する必要があるでしょう。

CASE2 :メッキ塗装工場にて、同様に30分程度の検査を行っただけで13箇所のエア漏れを検出し、年間推定損失金額は約26万円となりました。

なお3個所は高いレベルの漏れ(50L/min)となっています。このうち2件については、エアホースの継手とエアガンのねじ込み部分であり、増し締め等で簡単に止めることができました。

エア漏れ検査サービスを利用するメリット

エア漏れ検査サービスを利用するメリットとしては、検査に使用するカメラの性能が優れていることが挙げられます。

本カメラは、バックグラウンドの騒音を除去して、漏音の周波数を分離する機能があるため、エア漏れの周波数は簡単に特定可能です。さらに、7インチのLCDタッチスクリーンに可視画像と重ねて表示することができ、エア漏れ箇所が特定できるのも特徴です。

工場室内全体にセンサーカメラを向けると、「エア漏れ箇所」が画面上で赤色に表示され、この赤色の箇所が画面上で大きくなるような向きに向けて、さらに観察を続けると共に、エア漏れ箇所に、現場の状況に注意しながら近づけていけば、簡単に「エア漏れ箇所」に到達します。

次に、エア漏れ箇所の点検というと、大規模修理などを想像することも多いかと思いますが、実際には、エア漏れ箇所は修繕が容易なケースが多くあることがポイントです。

業種にはあまり関係なくエア漏れの多い箇所は、ホース継手、カプラ、減圧弁、ネジ、カップリングといったところが多くなっています。

このような箇所は、増し締めや単に締め直しにより、回復することも多く、エア漏れ箇所の点検が、即電力消費の削減につながることも少なくありません。

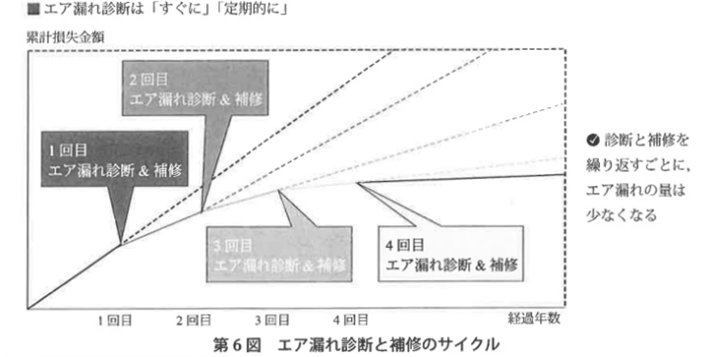

さらに重要なことは、エア漏れは診断と補修を繰り返し行うことで、エア漏れ量が徐々に少なくなるという特性(上図参照)があることです。「エア漏れ検査」を、工場の毎年の修繕・稼働計画に組み込めば、さらに効果的な電力消費削減が可能となります。

現場の実情にもとづいた省エネに取り組もう

脱炭素経営における「エア漏れ検査サービス」の有用性について紹介しました。

協和機工株式会社では、このエア漏れ検査サービスを長年実施しており、現場の実情にもとづいた検査を提供することができます。稼働を中止することなく、現場で「エア漏れ箇所」を瞬時に特定することが可能です。

エア漏れ検査サービスを利用して、工場消費電力でかなりの割合を占めている、コンプレッサーの省エネに取り組まれてはいかがでしょうか。