エア漏れ改善が省エネに!具体的な効果や放置のリスクについて

工場における課題として挙がることの多い「省エネ」は、エア漏れを改善することで実現できることがあります。

エア漏れと言えば、多くの工場で見られる現象であるものの、対応が後回しになっているケースが少なくありません。

しかし、エア漏れを放置していると、必要以上のエネルギーを使用するため、結果的に省エネの実現は難しくなってしまうものです。

そこで、今回はエア漏れの改善と省エネの関係性について詳しく解説するとともに、エア漏れの放置リスクやエア漏れの改善を検討すべきタイミングなどについて解説します。

エア漏れ改善で得られた省エネ事例

エア漏れを改善することで、具体的にどの程度の省エネ効果が得られるのかは気になる部分でしょう。

まずは、協和機工株式会社での事例をもとに、エア漏れ改善で得られる省エネ効果について解説します。

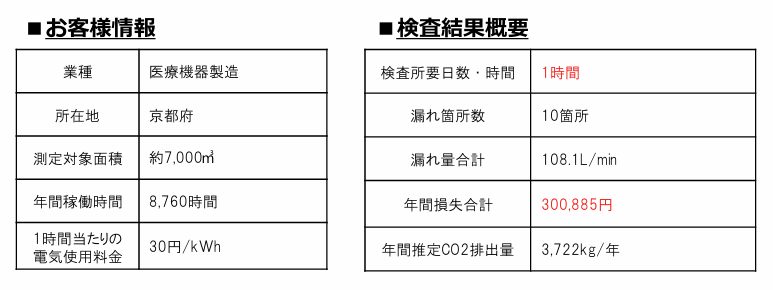

1時間の検査で年間30万円のコストカットに成功

医療機器製造工場でのエア漏れのケースについてご紹介します。

測定対象面積約7,000立方メートル、年間稼働時間8,760時間の現場です。

たった1時間の検査で10箇所のエア漏れを発見し、年間30万円の損失があることがわかりました。

この工場では、お客様がその場で増し締めすることでエア漏れをストップできました。エア漏れ検査をすることで簡単に省エネ対策ができることが伝わる事例です。

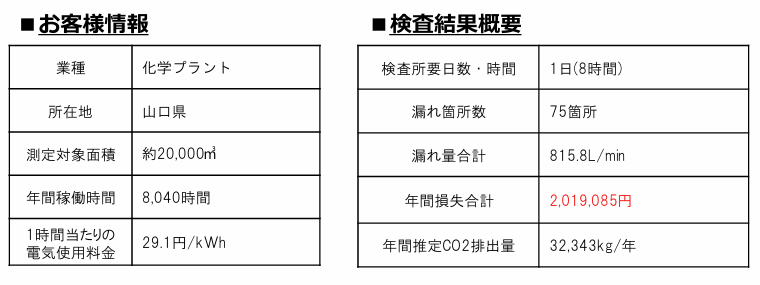

年間損失額が200万円を超える事例も

エア漏れによって、年間損失額が200万円を超えた事例もあります。

測定対象面積はおよそ2万立方メートル、年間稼働時間が8,040時間の現場です。

山口県のとある化学プラント工場において、エア漏れを検査したところ、漏れが生じている箇所がなんと75箇所も見つかりました。

エア漏れの量を調べてみると、1分あたりおよそ815リットルもの漏れが発覚したのです。年間損失額で見ると、およそ200万円程となります。

省エネの観点だけではなく、コストの観点から見ても、現場にとって大きな課題であると言えるでしょう。

関連記事:工場照明の省エネ化とは?導入メリットを詳しく解説します!

エア漏れの発生を放置するリスクとは

エア漏れの発生を放置する工場は珍しくありません。しかし、エア漏れを放置すると、さまざまな弊害が生じてしまいます。

具体的に、どのようなリスクが考えられるのか、以下から見ていきましょう。

漏れた空気を補うための圧縮による電気代増加

エア漏れが発生すると、コンプレッサーは漏れた空気を補うために常に稼働し続けることになります。

上記に伴い稼働が増えることで、電気代が増加し、企業の運用コストが上昇してしまうのです。

実際、一般的には1mmの穴から漏れるエアによって、年間数万円単位の電力コストが発生するとも言われています。

エア漏れを放置すると、無駄なコストが積み重なり、長期的には大きな損失を招く可能性があるといえます。

設備の負荷が増大するため動作不良のリスクが増加

エア漏れによってコンプレッサーの負荷が増加すると、圧縮空気を使用する機器にも悪影響を与えることがあります。

適正な圧力を維持できなくなり、機械の動作が不安定になることで、生産効率の低下や品質のばらつきが発生してしまうのです。

とくに、精密機器を使用する製造現場では、小さな圧力変動が製品の品質に大きく影響するため、エア漏れの早期発見と改善が重要です。

設備の動作不良に伴うメンテナンスコストが増加

エア漏れを放置することで想定されるリスクとして、比較的大きな問題であるのがメンテナンスコストの増加です。

エア漏れが続くと、設備が本来の性能を発揮できなくなっていき、故障のリスクが高まってしまいます。その結果、頻繁なメンテナンスが必要となり、修理費用が重なっていくと考えられるでしょう。

また、設備が故障した場合、稼働停止による生産ロスも発生します。修理費用と重なり、企業にとっては大きな経済的負担となるはずです。

エア漏れを適切に管理すれば設備の寿命を延ばし、メンテナンスコストの抑制につなげられます。「そこまで深刻な状態ではないから」と放置せず、早めの対策を意識しましょう。

二酸化炭素排出量の増加

エア漏れによる無駄な電力消費は、環境負荷の増大につながります。

コンプレッサーが不要な稼働を続けることで、二酸化炭素(CO2)の排出量が増加し、企業の環境負荷が高まるのです。

近年、多くの企業が脱炭素社会への取り組みを進めている中で、エア漏れの改善は省エネだけでなく、環境対策としても重要なポイントとなります。

カーボンニュートラルを目指している企業としては、二酸化炭素の排出量の多さは大きな課題となるでしょう。

エア漏れの改善を検討すべきタイミング

工場におけるエア漏れは珍しいことではありません。そのため、「そのうち改善すればよいだろう」と漠然と後回しにしてしまうことがあります。

とはいえ、改善を検討したほうが良いタイミングというものは存在します。ここからは、改善を検討すべき具体的なラインを解説するため、自社の状況と照らし合わせてみましょう。

コンプレッサーの負荷が大きいと感じたとき

エア漏れ改善を検討すべきタイミングとして、まず挙げられるのがコンプレッサーに負荷がかかっていると感じたときです。

エア漏れすると、コンプレッサーは必要以上に稼働するため、動作音が大きくなったり、過度に熱を持ったりすることがあります。

そのまま放置していると、コンプレッサーの機器が故障してしまったり、突発的なトラブルが生じて生産停止に陥ってしまったりすることがあるため注意しましょう。

設備の動作不良が目立ってきたとき

工場内の設備でエアを使用する機器の動作不良が増えてきたら、エア漏れが原因である可能性があります。

エア圧が安定しないことで、機械の動作が鈍くなったり、誤作動を起こしたりすることがあるのです。

機器や装置が正常に動作しなくなると、生産効率が低下し、品質にも悪影響を及ぼします。放置するほど事態が悪化しやすく、最終的には高額な修理費用が発生することも珍しくありません。

設備の動作に違和感を覚えたら、エア漏れの有無を点検し、早急に対応することが重要でしょう。

設備の寿命を延ばしたいと考えたとき

設備の寿命を伸ばしたいと考えたときは、エア漏れ改善の良いタイミングと言えます。

設備が不具合を起こす前にエア漏れを改善できれば、将来的な修理を避けることにつながり、結果的に省エネを期待できます。

とくに、コンプレッサーは負荷が高い状態で稼働し続けると、部品の劣化が早まってしまうものです。修理や部品交換の頻度も増え、寿命の短縮につながってしまいます。

設備の寿命に意識が向いたタイミングで、エア漏れを検査し、必要に応じて早期対策を講じることがおすすめです。

最後の点検から長期間経っているとき

エア漏れの点検を行ってから長期間経過している場合は、早めに点検を実施することが重要です。

エア漏れは目に見えにくいうえに、徐々に進行していくことがほとんどです。知らないうちに工場全体のエネルギー効率を低下させているかもしれません。

また、エア漏れが増えると、コンプレッサーやその他の機器に過剰な負荷がかかり、故障リスクも高まります。とくに、エアラインの接続部分やバルブ、フィルター周辺は劣化しやすく、長期間点検を行っていないと、知らぬ間に大きな漏れが発生していることもあります。

「最近点検していないな」と心当たりがある方は、さっそく点検を実施し、エア漏れが見られるようならすぐに対応することが大切です。

企業として省エネ活動に取り組みたいと考えているとき

エア漏れの改善は、省エネ活動の一環として有効な施策です。

本記事でもすでに触れている通り、エア漏れを放置すると、コンプレッサーの稼働時間が増え、電力消費量が上昇します。

結果的に無駄なエネルギーコストが発生し、企業全体の経済負担が増加します。近年では、環境対策やSDGsへの取り組みが求められ、省エネ活動を進めることは企業の責任とも考えられている状況です。

現代では、省エネとコスト削減の両面から、積極的にエア漏れ対策を行うことが重要でしょう。

関連記事:工場の省エネ対策のアイデア10選|導入しやすい改善施策と企業が取り組むべき理由

エア漏れ改善の流れ

仮にエア漏れが発覚し、改善を検討するとしたら、どのような流れで対応を進めていけば良いのかは分かりにくいものです。

ここからは、エア漏れ改善における流れについて触れていくため、初めての方はぜひ参考にしてみてください。

1.工場全体のエア漏れに関する現状の調査

まず、工場全体の現状調査を行います。

エア漏れは目視では確認しにくいため、超音波リークディテクターや石鹸水を用いた検査を活用することが一般的です。

エアの使用量やコンプレッサーの稼働状況をデータ化し、どの程度の無駄なエネルギー消費が発生しているのかを把握しておきましょう。

2.エア漏れ発生箇所の調整

現状調査の結果、エア漏れが確認された箇所があれば、必要に応じて、ホースやバルブの交換、シール材の補強などの調整を行います。

配管の接続部や老朽化したパーツはエア漏れの発生率が高い傾向にあるため、状態を見ながら丁寧に作業を進めていきましょう。

3.エネルギー効率の向上に向けた取り組みを実施

エア漏れ箇所の補修・交換が完了したら、エネルギー効率の向上に向けて、具体的な取り組みを進めていきます。

例えば、エア配管のレイアウトを見直し、エネルギー効率の向上を図ることが挙げられます。

エネルギー効率に課題がある場合には、新しい部品に交換したり、高効率の設備を導入したりすることも選択肢として挙がるでしょう。

とはいえ、いずれもコストがかかるため、まずは予算内で実現可能な取り組みを進めていき、可能な範囲で機器の交換・新調を視野に入れてみてください。

4.改善前との比較・検証

エア漏れ改善後は、エネルギー消費量やコンプレッサーの負荷がどの程度変化したのかを確認しましょう。

きちんと比較しないと、省エネ効果が得られているかを把握できません。データとして記録しておくことで、継続的なエア漏れの改善の取り組みに活かしやすくなります。

5.定期的な検査・メンテナンス

エア漏れの改善は一度実施して終わりではありません。

機器が稼働し続ける限り、エア漏れのリスクは常に上昇します。そのうえ、時間とともに再発のリスクも高まるため、定期的に検査をしたり、メンテナンスしたりする必要があります。

月次・年次などの点検スケジュールを作成し、不具合が生じる前に対応できるような仕組みを構築しましょう。

まとめ

エア漏れは、工場のエネルギー効率や生産性に大きな影響を与える現象です。省エネを視野に入れて事業を運営していきたいと考えている方にとっては、見逃せない課題でしょう。

とくに、近年は世界中でSDGsが呼びかけられており、企業としてはそれに向き合う姿勢が求められています。

自社のコストカットの観点だけではなく「省エネ」にも目を向けたうえで、エア漏れ対策の実施が必要でしょう。

協和機工株式会社では、コンプレッサーのエア漏れ箇所を超音波カメラで可視化し、エア漏れ箇所や損失金額とあわせてレポートにしてお渡しする「エア漏れ検査サービス」を実施しています。工場の省エネに役立つと、多くのお客様に好評をいただいています。詳しくは「エア漏れ見える化.com」をご覧ください。

協和機工株式会社はYouTubeチャンネルを公開しています。製造業の皆様のお役に立つ動画を公開していますので、ぜひご覧ください!